Obciążenia i warunki pracy konstrukcji wsporczej

Opisane poniżej obciążenia i warunki pracy konstrukcji wsporczej są takie same dla każdego etapu modyfikacji geometrii konstrukcji przedstawionej w pracy. Prezentowane wyniki poszczególnych symulacji otrzymano dla przedstawionych tu założeń. Jak już wcześniej wspomniano zakładamy, że konstrukcja zostanie posadowiona na obszarze Morza Bałtyckiego na głębokości 55 m. Górny kołnierz do którego zostanie zamocowana kolumna znajduje się na wysokości 15 m nad powierzchnią wody. Obciążenia konstrukcji pochodzące od warunków środowiskowych zostały wygenerowane podczas symulacji hydromechanicznej uwzględniającej najgorsze warunki odpowiadające „sztormowi 50 letniemu na Morzu Bałtyckim”. W obliczeniach założono sytuację, gdy wystąpią najgorsze warunki dla konstrukcji, które mają miejsce, gdy obciążenia od wiatru głównie generowane na turbinie (napór i moment ) oraz siły hydromechaniczne działająna jednym kierunku Y.

Parametry techniczne turbiny, która posłużyła do wyznaczenia obciążenia fundamentu przedstawiono poniżej w tabeli nr 1:

Tabela 1.

| Moc turbiny: | 7 MW |

| Wysokość piasty turbiny n.p.m. | 100 m |

| Napór | 2,9 MN |

| Średnica turbiny | 126 m |

| Masa gondoli i wirnika | 480 t |

| Masa kolumny | 458 t |

Na podstawie symulacji hydromechanicznej wyznaczono przebieg poziomego obciążenia pochodzącego od prądów i falowania morza oraz wiatru w funkcji wysokości obiektu. Dla potrzeb obliczeń model został podzielony na dwumetrowe plastry (odcinki) i wyznaczono uśrednione obciążenie poziome działające na każdy z tych odcinków. Zerowa wysokość została przyjęta na powierzchni wody, a poziom dna morza wyznacza wartość -55 m. Przebieg wartości obciążenia ciągłego działającego po wysokości konstrukcji przedstawia rys. 7. Wartości sił pochodzących od oporu aerodynamicznego wieży, naporu wytworzonego przez turbinę oraz ciężaru własnego zostały zredukowane do górnego kołnierza konstrukcji wsporczej . Otrzymano następujące wartości obciążeń: moment siły – 250MNm,siłę poprzeczną – 3,02 MN, siłę pionową –9,2 MN.

Ciśnienie hydrostatyczne wody działa na część podwodną konstrukcji od powierzchni swobodnej akwenu do jego dna. Gęstość wody morskiej przyjęto 1026 kg/m3. Liniowy przebieg ciśnienia pokazano na rysunku 8.

Rysunek 7. Obciążenie ciągłe działające na danej wysokości

Rysunek 8. Obciążenie hydrostatyczne działające na konstrukcję

Obliczenia MES

Obliczenia wytrzymałościowe MES konstrukcji zostały wykonane za pomocą oprogramowania HyperWorks v12, którego producentem jest firma Altair. Jako preprocesor posłużył program HyperMesh, który w opinii autorów jest doskonałym narzędziem do obróbki siatki oraz nakładania warunków brzegowych tak dużego modelu powierzchniowego. Obliczenia liniowe wykonano za pomocą solveraOptistruct, natomiast wyniki zostały wyświetlone za pomocą postprocesora HyperView.

Model powłokowy konstrukcji wsporczej przedstawiony na rysunku 1 został utworzony w programie AutodeskInwentor. Następnie za pomocą programu HyperMesh zbudowano siatkę wykorzystując elementy powierzchniowe kwadratowe i trójkątne pierwszego rzędu z biblioteki solveraRadios / Opitictruct (P-SHELL).

W miejscu przyłożenia obciążenia momentu i siły pochodzących od wieży wiatrowej (kołnierz) stworzono centralny węzeł połączony z konstrukcją za pomocą elementów idealnie sztywnych „rigid” – rys. 11.

Do zamodelowania sztywności gruntu dna akwenu użyto sprężyn CBUSH łączących wszystkie węzły pala z węzłami „gruntu” oddalonymi o 1m na kierunku promieniowym względem osi pionowej co opisano w podrozdziale3.3 dotyczącym utwierdzenia modelu docelowego.

Węzeł „transition piece” – połączenie cylindrów pala i kolumny za pośrednictwem betonu zrealizowano przy pomocy elementów kontaktowych typu GAPS. Sposób modelowania tego węzła opisano poniżej.

Przyjęto liniowo-sprężysty model materiału o następujących własnościach:

• moduł Younga E = 210 GPa

• liczba Poissona ν = 0.3

• gęstość ρ = 7860 kg/m3

Realizacja obciążenia

Zgodnie z powyższym model MES obciążono w punkcie centralnym momentem siły o ujemnym zwrocie na kierunku Y o wartości 250 MNm oraz siłą poprzeczną o działającą na kierunku X o wartości 3,02 MN.

Obciążenie od masy kolumny wieży wiatrowej – 458 t wraz z gondolą i wirnikiem – 480 t zostało przyłożone do węzła na kołnierzu górnym jako siła o wartości 9,2 MN zgodnie z dodatnim zwrotem osi Z. Przyśpieszenie ziemskie o wartości a = 9,81m/s2 przyłożono zgodnie ze zwrotem osi Z. Obciążenie hydrodynamiczne konstrukcji zgodnie z założeniami przedstawionymi w poprzednim rozdziale zostało przyłożone do węzłów na kierunku X. Siatka modelu została podzielona na poziomie segmenty o wysokości 2 m, z których zostały odczytane ilości węzłów. Do każdego z tych węzłów przyłożono siłę, którą wyznaczono dzieląc, otrzymane z symulacji CFD łączne obciążenie danego segmentu przez liczbę jego węzłów. Zdecydowano się na przyjęcie powyższego modelu ponieważ ciśnienia hydrodynamiczne mają dużo mniejsze wartości niż ciśnienia hydrostatyczne działające na fundament. Ich działanie powoduje generowanie momentu gnącego, który jest znaczącym obciążeniem konstrukcji. Przyjęty rozkład obciążenia nie ma większego wpływu na wytrzymałość lokalną konstrukcji, a znacząco ułatwia przygotowanie danych obliczeniowych. Ciśnienie hydrostatyczne przyłożono w kierunku normalnym do elementów dna i poszycia zgodnie z założeniami przedstawionymi na rys 8.

Na potrzeby analiz wstępnych opracowano jednolitą konstrukcję składającą się z części cylindrycznej i stożkowej przytwierdzoną „na sztywno” (trans. X,Y,Z =0) do dna akwenu. Zdecydowano się na ten krok,w celu sprawdzenia rozkładu naprężęń dla założonych wcześniej grubości poszycia poszczególnych segmentów, które zostały oszacowane na podstawie analitycznego wyznaczenia wskaźnika przekroju na zginanie.Na rys. 9 i 10 przedstawiono geometrię oraz mapy konturowe pokazujące wartości naprężeń oraz pierwszej analizy konstrukcji.

Rysunek 10. Naprężenia zredukowane w-g Hubera [MPa]

Podczas kolejnych etapów projektowych uwzględniono palowanie i podział konstrukcji na dwa główne elementy pal i kolumnę górną. Następne kroki miały na celu budowę modelu uwzględniającego podatności dna morskiego oraz połączenie kolumny z palem w węźle „transition piece” zwiększających dokładność wyników symulacji. Poniższe rozdziały opisują zaproponowane przez autorów rozwiązania tych zagadnień mających na celu finalnie doprowadzić do zaproponowania konstrukcji spełniającej założone wcześniej wymagania.

Realizacja połączenia „transition piece”

Węzeł łączący kolumnę główna konstrukcji wsporczej z palem postanowiono zamodelować w sposób uproszczony. Przestrzeń pomiędzy stalowymi cylindrami oddzielonymi warstwą betonu zamodelowano w następujący sposób.

Model całej konstrukcji został zbudowany z elementów powierzchniowych 2d. Węzły elementów znajdujące się na powierzchni omawianych cylindrów na całej długości łączenia połączono ze sobą promieniowo biegnącymi elementami kontaktowymi typu GAPS, których długość wynosi około 100mm co obrazuje rysunek 9. Wybrane elementy posiadają możliwość nadania im sztywności osiowej działającej w wybranym kierunku. Własności elementu zostały tak skonfigurowane, że gdy nastąpi ściskanie elementu pomiędzy jego przeciwległymi węzłami reakcje zostaną przeniesione na węzły elementów powierzchniowych poszycia cylindrów. W trakcie gdy solver wykryje rozciąganie tego elementu reakcje nie zostaje przeniesiona. Zastosowanie elementu typu Gaps wiązało się z przeprowadzeniem analizy nieliniowej, dzięki której w wyniku obliczeń zostaną widocznie wyodrębnione rejony gdzie elementy łączące są ściskane, a gdzie rozciągane w całym obszarze połączenia. Zdaniem autorów jest to bezpieczne uproszczenie, dzięki któremu można sprawdzić wytrzymałość konstrukcji stalowej nie wchodząc w skomplikowaną mechanikę pracy betonu.

Decydując się na takie rozwiązanie należało oszacować sztywność osiową elementów uwzględniającą moduł Younga stosowanego w tym węźle betonu. Znając parametry takie jak grubość warstwy betonu, pole powierzchni połączenia, moduł Younga materiału oraz ilość elementów realizujących połączenie można wyznaczyć sztywność pojedynczego elementu wg poniższej zależności:

, gdzie:

k – sztywność pojedynczej sprężyny [N/m];

E = 53 [MPa] – moduł Younga betonu wg [2];

F = 403 [m2] – pole powierzchni cylindra na długości łączenia;

l = 100 [mm] – grubość warstwy betonu

i = 10100 [-] – ilość sprężyn równa ilości węzłów w odcinku połączenia pala

Rysunek 11. Model dyskretny konstrukcji

Warunki brzegowe

Aby zapewnić dostateczną dokładność wyników symulacji postanowiono uwzględnić podatność dna morskiego. Rozwiązanie tego problemu wymaga znajomości własności fizycznych struktury dna w danym akwenie. Należy przy tym zaznaczyć, że informacje takie są realne do pozyskania, ponieważ jednym z pierwszych etapów tego typu inwestycji jest badanie struktury dna w miejscu przyszłego posadowienia konstrukcji wsporczych. Jednakże w chwili obecnej ze względu na brak wyników wspomnianych badań symulacje przeprowadzono dla sztywności dna morskiego przyjętej z normy PN-80/B-03040 „Fundamenty i konstrukcje wsporcze pod maszyny” [2]. Z tabeli 1 ww normy dobrano współczynnik sztywności podłoża Cz = 40 MPa/m odpowiedni dla: „gruntu kategorii II o małej sztywności, piaski pylaste, nawodnione”.

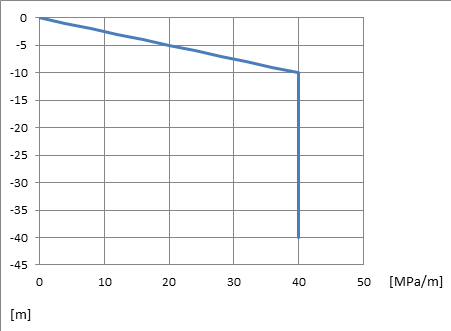

Model uwzględnia zmniejszającą się sztywności gruntu przy linii granicznej dna. Zdecydowano przyjąć model gdzie sztywność gruntu zmniejsza się liniowo od linii granicznej dna 0m do głębokości palowania – 10m , następnie utrzymuje stałą wartość 40MPa/m do pełnej głębokości wbicia pala co obrazuje poniższy wykres.

Rysunek 12. Sztywność gruntu dla C_4_0 W tym celu odcinek pala został otoczony dodatkowym cylindrem w taki sposób aby pomiędzy węzłami pala a promieniowo oddalonymi o 1m węzłami dodanego cylindra wstawić sprężyny. Pal został podzielony na odcinki o wysokości 1m na wysokości od 0 do -10 oraz odcinek dolny o długości 30 m gdzie sztywność osiąga stałą wartość. Po obliczeniu pól powierzchni poszczególnych odcinków walca oraz zliczeniu ilości węzłów znajdujących się na każdym z nich wyznaczono sztywność sprężyn wg poniższej zależności, wyniki przedstawiono w poniżej tabeli nr 2.

W tym celu odcinek pala został otoczony dodatkowym cylindrem w taki sposób aby pomiędzy węzłami pala a promieniowo oddalonymi o 1m węzłami dodanego cylindra wstawić sprężyny. Pal został podzielony na odcinki o wysokości 1m na wysokości od 0 do -10 oraz odcinek dolny o długości 30 m gdzie sztywność osiąga stałą wartość. Po obliczeniu pól powierzchni poszczególnych odcinków walca oraz zliczeniu ilości węzłów znajdujących się na każdym z nich wyznaczono sztywność sprężyn wg poniższej zależności, wyniki przedstawiono w poniżej tabeli nr 2.

??????????????????????????????????????????????? , gdzie:

Ki – sztywność pojedynczej sprężyny [N/m];

Cz = 40 [MPa/m] – współczynnik sztywności podłoża wg [2];

A – pole odcinka;

i – ilość sprężyn równa ilości węzłów w odcinku pala

Pole odcinka liczba węzłów ( sprężyn) sztywność gruntu sztywność sprężyny

Tabela 2. Sztywność sprężyn w utwierdzeniu

| Głębokość pala | Pole odcinka | Liczba węzłów (sprężyn) | Sztywność gruntu | Sztywność sprężyny | |

| [m] | [m2] | [-] | [Mpa/m] | [kN/m] | |

| 0 | -1 | 20 | 600 | 2 | 66,66667 |

| -1 | -2 | 20 | 600 | 6 | 200 |

| -2 | -3 | 20 | 600 | 10 | 333,3333 |

| -3 | -4 | 20 | 600 | 14 | 466,6667 |

| -4 | -5 | 20 | 600 | 18 | 600 |

| -5 | -6 | 20 | 600 | 22 | 733,3333 |

| -6 | -7 | 20 | 600 | 26 | 866,6667 |

| -7 | -8 | 20 | 600 | 30 | 1000 |

| -8 | -9 | 20 | 600 | 34 | 1133,333 |

| -9 | -10 | 20 | 600 | 38 | 1266,667 |

| -10 | -40 | 600 | 15100 | 40 | 1589,404 |

Węzłom zewnętrznym odebrano możliwość przemieszczeń na kierunku X,Y,Z. Dodatkowo stworzono węzeł centralny połączony z węzłami na dolnym obwodzie pala za pomocą elementów typu rigid, któremu odebrano możliwość przemieszczenia konstrukcji na kierunku Z. Takie rozwiązanie miało na celu umożliwienie działania sprężyn na całej długości pala. Jako sprężyny wykorzystano elementy 1D typu CBUSH z biblioteki solvera Optisruct. Opisane rozwiązanie pokazano na rysunku 13.

Rysunek 13. Utwierdzenie modelu

Poniżej przedstawiono geometrię dla pierwszej iteracji uwzględniającej powyższe złożenia. Poszycie zostało podzielone na odcinki o odpowiednich grubościach pokazanych na rysunku 14.

Oparcie kolumny głównej w węźle łączącym zaproponowano w postaci dwóch pierścieni o wysokości 500mm, grubości 80mm, które są oddalone od siebie o 500mm i połączone pionowymi płytami o tej samej grubości. Masa kolumny górnej wynosi 380t, masa pala o średnicy 6,5m i wysokości 90m wynosi 1065t co w sumie daje 1455t konstrukcji stalowej. Dla takich założeń otrzymano wyniki naprężeń i deformacji co pokazano na rysunku 15 i 16.

Rysunek 14. Geometria dla iteracji nr 1

Rysunek 15. Naprężenia zredukowane w-g Hubera [MPa]

Rysunek 16. Odkształcenia sprężyste [mm]

Po analizie wyników przeprowadzonych w pierwszej iteracji zdecydowano się na następujące zmiany. W celu zmniejszenia naprężeń na poszyciu znajdującym się bezpośrednio przy kołnierzu górnym wynoszącym 296 MPa zwiększono jego grubość do 50 mm na długości 2m patrząc od szczytu konstrukcji. Zgrubienie blachy nastąpiło również na wysokości oparcia kolumny górnej do 60 mm – odcinek oznaczony kolorem czerwonym na poniższym rysunku. Kolejna zmiana dotyczyła fragmentu pala – odcinek środkowy 10 m ( kolor fioletowy ) tu grubość płaszcza zwiększono do 75 mm. Poniżej znajdują się rysunki geometrii dla kolejnej iteracji oraz otrzymane wyniki naprężeń .

Rysunek 17. Geometria dla iteracji nr 2

Rysunek 18. Naprężenia zredukowane w-g Hubera [MPa]

Rysunek 19. Kolumna górna – naprężenia zredukowane w-g Hubera [MPa]

Otrzymane wynik wykazały że maksymalne naprężenia wynoszące 284 MPa wystąpią w płaszczu pala na wysokości linii gruntu. Zwiększenie grubości poszycia w rejonie kołnierza górnego spowodowało spadek naprężeń w tym rejonie do wartości 267 MPa. Po wprowadzonych zmianach nieznacznie zmniejszyła się masa całkowita stali do 1440t.